Cuprins

Teoria constrângerilor într-un mediu de producție.

Teoria Constrângerilor (TOC) este un concept de management cunoscut pe scară largă, merită cercetări suplimentare, în special în ceea ce privește aplicarea sa. Studiul investighează implementarea TOC într-un sistem de producție la scară medie cu produse diverse. Studiul ajută la elucidarea metodologiei de implementare a TOC într-un sistem de producție. Deși în abordării secvenţiale în cinci etape care exploatează constrângerile una după alta, sunt propuse ciclurile punctelor ţintă a productivităţii sistemului, în care fiecare ciclu de îmbunătăţire ia în considerare simultan mai multe constrângeri. Sunt disponibile câteva sugestii pentru identificarea constrângerilor, iar în acest studiu este elaborată o nouă metodă de identificare a blocajelor.

Introducere

Organizarea producției abordează în mod constant idei noi de management și metodologii emergente. Teoria constrângerilor (TOC) nu este una deosebit de nouă, dar până în prezent, nu a fost cercetată pe scară largă de cercetători în atât mai puțin aplicată în mediile de producție. TOC tentează managerii datorită simplității sale, care poate fi rezumată după cum urmează: găsiți o constrângere a sistemului dvs. și îmbunătățiți fluxul acestuia, îmbunătățind astfel productivitatea întregului sistem. Această idee, care sugerează concentrarea atenției și îmbunătățirea eforturilor doar asupra constrângerilor, este extrem de atractivă pentru că aduce o promisiune de mare eficacitate și obținerea de rezultate deosebite cu cea mai mică cheltuială posibilă. Găsirea unei constrângeri de sistem și îmbunătățirea acesteia are o aplicabilitate largă în multe domenii de activitate umană și poate fi caracterizată drept bun simț.

Nu există multe studii în care introducerea TOC într-un sistem real de producție să fie investigată progresiv. Astfel de studii ar putea determina numeroasele provocări care provin din complexitatea și sofisticarea sistemelor de producție și ar putea oferi îndrumări împreună cu generalizările de construire a teoriei.

Studiul efectuează o investigație aprofundată a implementării TOC într-un sistem de producție care are caracteristica diverselor produse. Conceptul de cercetare recunoaște starea actuală a sistemelor de producție investigate și apoi elaborează un concept de implementare a TOC prin serii de studii ulterioare ale obiectului de cercetare. Totuși, conceptul de cercetare nu presupune să urmeze îndrumarea implementării TOC din literatura de specialitate, ci încearcă să investigheze modul de implementare a ideii TOC în modul cel mai adecvat și convenabil în raport cu sistemul de producție studiat. Investigația se concentrează pe nivelul de decizie strategică de producție, mai degrabă decât pe tehnici operaționale.

Teoria constrângerilor în mediul literar

Operațiunile sunt de interes principal în fiecare companie deoarece determină fluxul de venituri, astfel că TOC este un fel de teorie unificată pentru managementul operațiunilor. Fluxurile de producție eficiente, mai puțin costisitoare și mai rapide sunt un factor cheie în fiecare organizație.

TOC, care este cunoscută și sub numele de teoria lui Goldratt, este clar elaborat și justificat de autorul său în raport cu ideea centrală .Trăsătura distinctivă a teoriei Goldratt este recunoașterea faptului că există întotdeauna limitări ale performanței sistemului și, în ciuda setului complex de factori care îl influențează, există un număr foarte mic de elemente în sistem, de obicei doar unul pe care Goldratt o numește „constrângere”, care limitează direct performanța.

Cei cinci pași de îmbunătățire sunt un ciclu de bază al TOC. Acești pași sunt:

- identificați blocajul,

- decideți cum se exploatează blocajul identificat,

- subordonați orice altceva în sistem pentru a debloca blocajul,

- ridicați blocaj

- monitorizați dacă blocajul a fost eliminat și reveniți la început.

TOC este o filozofie care recunoaște că întregul este mult mai mult decât suma părților sale și că există o rețea complexă de interrelații în cadrul sistemului. Deși conceptul TOC este relativ simplu și direct, aplicarea acestei idei nu este ușoară sau simplă. În ciuda experienței vaste de cercetare, autorii sugerează că există încă nevoie de studii suplimentare privind aplicațiile TOC și metodologiile de aplicare. TOC are nevoie de mai multe teste empirice. În special, TOC ar trebui să fie adaptată la o varietate mai largă de concepte și probleme operaționale. Literatura TOC se referă frecvent la constrângerile legate de problemele generice din jurul managerilor, supervizorilor, directorilor, părților interesate și echipelor, dar există încă o lipsă de implementare, în special în anumite industrii. Cu toate acestea, este nevoie de mult mai multe metode, inclusiv soluții practice care sprijină identificarea constrângerilor și căutarea soluțiilor adecvate pentru blocajele semnificative. Studiile de exemple de aplicații TOC oferă o mai bună înțelegere și construiesc cunoștințe practice prețioase.

Ideea acestui studiu este o explorare profundă și largă a aplicării TOC într-un sistem de producție cu caracteristici date. Permite o viziune cuprinzătoare și amplă a problemelor complicate în medii foarte diferențiate. Studiul implică faptul că o problemă este examinată printr-o varietate de lentile, ceea ce permite ca mai multe fațete ale fenomenului să fie dezvăluite și înțelese. Dintre numeroasele tipuri de studii de caz, unul instrumental este folosit în acest studiu.

în acest studio au fost exploatate mai multe surse de date, și anume, observarea directă a procesului de producție și a fluxului de materiale în întregul sistem; înregistrările istorice ale multor tipuri de caracteristici ale procesului; interviuri directe cu manageri și operatori; Ancheta unei companii a presupus o serie de vizite și a colectat date din sursele menționate mai sus. În timpul fiecărei vizite au avut loc întotdeauna mai multe interviuri nestructurate cu manageri și observații. Diagnosticul și soluțiile care au fost determinate au fost comparate sistematic cu opiniile, sugestiile și opiniile managerilor. Diagnosticul întreprins și conceptele aplicate sunt raportate în următoarele secțiuni ale studiului.

Fluxul de fabricație

Sistemul realizează producție în serie medie și mică. Sistemul de fabricație este organizat ca producție în loturi tipice; nu există flux continuu, chiar parțial; iar comenzile (loturile) de producție sunt câte o sută de mii de articole. Sistemul de fabricație investigat este compus din șase procese de bază, și anum: A,B,C,D,E,F. . Cu toate acestea, trebuie subliniat faptul că, deși ultimele două procese sunt similare, ele sunt diferite unul de celălalt. Fiecare proces menționat mai sus este realizat folosind mașini avansate.

Timpul ciclului de producție, care se numește C/T (Timpul de ciclu al unui proces) în Lean Manufacturing. C/T-urile care sunt prezentate mai jos sunt calculate ca timpi care sunt dedicați efectuării unei operații date pe un întreg lot împărțit la numărul de articole dintr-un lot. Datele au fost colectate pe parcursul unei luni de lucru tipic al sistemului de fabricație studiat. Cu toate acestea, au fost efectuate unele recalculări din cauza structurii produsului care diferă în fazele de producție. În unele etape, un produs este împărțit în câteva, astfel încât C/T este calculat pentru un singur produs de ieșire. Cifrele de mai jos care se referă la C/T sunt rotunjite la prima zecimală.

Timpul ciclului de producție, care se numește C/T (Timpul de ciclu al unui proces) în Lean Manufacturing. C/T-urile care sunt prezentate mai jos sunt calculate ca timpi care sunt dedicați efectuării unei operații date pe un întreg lot împărțit la numărul de articole dintr-un lot. Datele au fost colectate pe parcursul unei luni de lucru tipic al sistemului de fabricație studiat. Cu toate acestea, au fost efectuate unele recalculări din cauza structurii produsului care diferă în fazele de producție. În unele etape, un produs este împărțit în câteva, astfel încât C/T este calculat pentru un singur produs de ieșire. Cifrele de mai jos care se referă la C/T sunt rotunjite la prima zecimală.

Toate procesele de la A la F pot forma, cu câteva excepții, fluxul tehnologic. Cu toate acestea, secvența de producție nu acoperă niciodată întregul proces. Cele mai lungi sunt comenzile de producție care acoperă patru procese, iar cele mai scurte sunt ale unui singur proces – dar poate fi oricare dintre ele. Procesul este numit o caracteristică de producție diversă, deoarece comenzile de producție au căi și lungimi diferite în timp ce se deplasează prin procesele de producție.

Aceasta este o particularitate a sistemului de producție investigat, căile de producție sunt compuse din zeci de combinații de procese, nu se poate indica în mod rezonabil cea mai comună (frecventă) secvență de proces. Numărul comenzilor de producție de lungimi diferite (care nu constau din aceleași procese) sunt prezentate mai jos. După cum se arată, comenzile care sunt servite doar de două procese le depășesc pe celelalte (nu întotdeauna aceleași).

Aceasta este o particularitate a sistemului de producție investigat, căile de producție sunt compuse din zeci de combinații de procese, nu se poate indica în mod rezonabil cea mai comună (frecventă) secvență de proces. Numărul comenzilor de producție de lungimi diferite (care nu constau din aceleași procese) sunt prezentate mai jos. După cum se arată, comenzile care sunt servite doar de două procese le depășesc pe celelalte (nu întotdeauna aceleași).

După ce ați diagnosticat inițial sistemul de producție, este posibil să treceți la pasul următor, care identifică blocajul. Procesul de producție ar trebui îmbunătățit până la un punct în care constrângerea sistemului este în afara zonei de producție.

Identificarea blocajului

Un blocaj este o restricție a unui sistem care limitează fluxul de producție. Constrângerea poate fi una fizică, cum ar fi o mașină cu o capacitate limitată sau o materie primă, dar pot fi și constrângeri de sistem sau comportamentale. Trei moduri de identificare a blocajelor sunt aplicate sistemului de fabricație care a fost prezentat mai sus.

-

C/T(timp de ciclu) ca modalitate de determinare a blocajului

C/T în fiecare proces de fabricație este diferit, ceea ce implică capacități diferite pentru fiecare dintre ele. Mai jos se prezintă productivitatea orară care este calculată pentru fiecare dintre cele șase procese. Productivitatea orară este exprimată ca volumul produselor la ieșirea sistemului.

După cum se vede, productivitatea variază semnificativ între procese. Este clar că Procesul A este foarte productiv, cu aproximativ 18.000 de articole pe oră. Cea mai scăzută productivitate are loc în Procesul F cu 783 de articole pe oră. Procesul F are cea mai scăzută productivitate; prin urmare, acest proces limitează fluxul sistemului. Acest proces ar putea fi considerat a fi blocajul sistemului de producție analizat.

După cum se vede, productivitatea variază semnificativ între procese. Este clar că Procesul A este foarte productiv, cu aproximativ 18.000 de articole pe oră. Cea mai scăzută productivitate are loc în Procesul F cu 783 de articole pe oră. Procesul F are cea mai scăzută productivitate; prin urmare, acest proces limitează fluxul sistemului. Acest proces ar putea fi considerat a fi blocajul sistemului de producție analizat.

2. Inventar înaintea unui proces ca semn al unui blocaj.

Fluxul de producție din cadrul sistemului de producție este direct legat de producția care este în desfășurare și așteaptă procese consecutive. Un nivel ridicat al stocului este un semn că în fața acestui stoc se află un blocaj care afectează semnificativ stocul în așteptare.Alăturat este reprezentată acumularea de piese care trebuiesc procesate/produse pentru fiecare proces din sistemul de fabricație analizat. Datele au fost culese prin numărarea directă a paleților de așteptare în hala de producție și în depozite pentru o singură zi.

Fluxul de producție din cadrul sistemului de producție este direct legat de producția care este în desfășurare și așteaptă procese consecutive. Un nivel ridicat al stocului este un semn că în fața acestui stoc se află un blocaj care afectează semnificativ stocul în așteptare.Alăturat este reprezentată acumularea de piese care trebuiesc procesate/produse pentru fiecare proces din sistemul de fabricație analizat. Datele au fost culese prin numărarea directă a paleților de așteptare în hala de producție și în depozite pentru o singură zi.

Datele arată niveluri de stoc deosebit de ridicate înainte de Procesul A și Procesul D. Volumul în comparație cu cererea zilnică a proceselor ne informează că timpii de stoc sunt, respectiv, 30 și respectiv 22 de schimburi de lucru. Cu toate acestea, materialul pentru Procesul A este furnizat din exterior pe baza unor reguli specifice. Materialul este cumpărat de la producători externi. Firma analizată păstrează un stoc uriaș de materiale din motive de siguranță. Analiza a arătat că jumătate dintre indicii de inventar nu au avut cifră de afaceri în ultimele șase luni. Concluzia este că Procesul D, și nu Procesul A, este probabil un blocaj al sistemului. În plus, se observă că identificarea blocajelor în funcție de inventare nu dă întotdeauna rezultate clare. Mai mult, aceste constatări nu oferă nici un indiciu cu privire la scara relativă a blocajului, adică la scara deficitului de productivitate în raport cu alte procese.

3. C/T corectat prin implicarea procesului ca bază pentru identificarea blocajelor

Sistemul de fabricație analizat are caracteristica diverselor produse. Secvențele de producție diferă foarte mult între ele în ceea ce privește comenzile de producție și, ca urmare, implicarea procesului diferă, de asemenea, foarte mult. Pentru a aproxima implicarea proceselor, dimensiunea volumului fiecărui proces este comparată cu întreaga ieșire a sistemului. Mai jos se prezintă corectarea procesului care este calculată conform acestei metode. Înseamnă că fiecare produs gata făcut este procesat în acest proces. Niciunul dintre procese nu este pe deplin implicat în producția întregului produs. Procesul A are cea mai mare implicare, 91% din volumul care este pe flux în sistem.

Sistemul de fabricație analizat are caracteristica diverselor produse. Secvențele de producție diferă foarte mult între ele în ceea ce privește comenzile de producție și, ca urmare, implicarea procesului diferă, de asemenea, foarte mult. Pentru a aproxima implicarea proceselor, dimensiunea volumului fiecărui proces este comparată cu întreaga ieșire a sistemului. Mai jos se prezintă corectarea procesului care este calculată conform acestei metode. Înseamnă că fiecare produs gata făcut este procesat în acest proces. Niciunul dintre procese nu este pe deplin implicat în producția întregului produs. Procesul A are cea mai mare implicare, 91% din volumul care este pe flux în sistem.

Datorită cunoașterii implicării individuale ale proceselor, este posibil să se calculeze C/T-urile ajustate ale procesului. Mai jos sunt reprezentate procesele cu C/T care sunt corectate utilizând implicarea procesului (cifrele referitoare la C/T sunt rotunjite la prima zecimală). C/T-urile după corecție reflectă simbolic timpul necesar pentru a produce un produs care trece în serie prin toate procesele. De exemplu, Procesul B este implicat în aproximativ jumătate din volumul de producție, astfel încât C/T corectat este jumătate din ceea ce este cu adevărat (1,2 secunde reale și 0,6 secunde corectate).

Datorită cunoașterii implicării individuale ale proceselor, este posibil să se calculeze C/T-urile ajustate ale procesului. Mai jos sunt reprezentate procesele cu C/T care sunt corectate utilizând implicarea procesului (cifrele referitoare la C/T sunt rotunjite la prima zecimală). C/T-urile după corecție reflectă simbolic timpul necesar pentru a produce un produs care trece în serie prin toate procesele. De exemplu, Procesul B este implicat în aproximativ jumătate din volumul de producție, astfel încât C/T corectat este jumătate din ceea ce este cu adevărat (1,2 secunde reale și 0,6 secunde corectate).

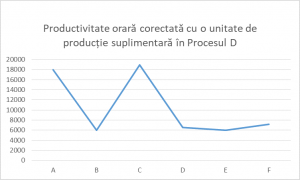

În graficul alăturat se prezintă productivitatea orară a proceselor, luând în considerare contribuțiile reale ale acestora la întregul mix de produse produse.

În graficul alăturat se prezintă productivitatea orară a proceselor, luând în considerare contribuțiile reale ale acestora la întregul mix de produse produse.

Conform datelor prezentate, Procesul A nu are cea mai mare capacitate, așa cum este indicat în prima preprezentare grafică, ci Procesul C o are. Cea mai importantă observație care rezultă din grafivcul de mai sus este că cea mai mică capacitate este Procesul D (nu Procesul F) și că acesta este blocajul sistemului de producție analizat. Capacitatea Procesului D explică stocul extraordinar de producție care așteaptă înaintea acestui process. Adevărul este că în structura de astăzi a comenzilor de producție, acest sistem funcționează în ritmul Procesului D, ceea ce înseamnă că C/T = 1,2 sec., 3.100 /h. Calculul C/T corectat indică ce proces este un blocaj și arată amploarea lipsei de productivitate în raport cu alte procese, care este de o importanță esențială atunci când se planifică îmbunătățirea blocajelor.

Strategii de exploatare a blocajelor identificate

Al doilea pas este de a determina modul de exploatare a blocajului. Cu toate acestea, după cum demonstrează experiența sistemului de producție analizat, există o duzină de opțiuni potențiale de îmbunătățire. Mai mult decât atât, proiectele de îmbunătățire care se concentrează pe blocajele sunt, de obicei, puternic interconectate cu alte procese ale sistemului. Prin urmare, înainte de a se lua decizia cu privire la „cum?”, ar trebui dezvoltate posibile opțiuni de îmbunătățire. În plus, o creștere a fluxului la bottleneck ar trebui simulată luând în considerare întregul sistem, adică alte procese. Această creștere ar trebui luată în considerare cât mai curând posibil atunci când se dezvoltă soluții pentru exploatarea blocajelor. Cele mai promițătoare trei soluții pentru creșterea sistemului sunt prezentate mai jos.

a. Creșterea instantă a capacității de producție

Capacitatea de producție este un factor determinant al timpilor de răspuns al clienților. În plus, capacitatea inadecvată este responsabilă pentru timpii de așteptare și nivelurile excesive ale stocurilor. Unul dintre primele gânduri pentru manageri, dacă o companie este condusă în mod tradițional, este doar să instaleze o nouă unitate de producție atunci când suferă de deficit de capacitate într-un proces.

Într-adevăr, această opțiune îmbunătățește treptat capacitatea de producție. Procesul D, care este blocajul sistemului, își poate dubla productivitatea datorită noii unități de producție. Figura de mai jos prezintă productivitatea procesului atunci când productivitatea Procesului D este dublată. Este clar că există un nou blocaj în alt proces – Procesul E – cu o productivitate orară de 5.800 de articole. Schimbarea propusă ar crește fluxul întregului sistem cu 2.700 de articole pe oră (5.800–3.100, ceea ce reprezintă o creștere de 87%). Ratele altor procese ar crește și ele. Cu toate acestea, aceasta este o schimbare costisitoare.

Într-adevăr, această opțiune îmbunătățește treptat capacitatea de producție. Procesul D, care este blocajul sistemului, își poate dubla productivitatea datorită noii unități de producție. Figura de mai jos prezintă productivitatea procesului atunci când productivitatea Procesului D este dublată. Este clar că există un nou blocaj în alt proces – Procesul E – cu o productivitate orară de 5.800 de articole. Schimbarea propusă ar crește fluxul întregului sistem cu 2.700 de articole pe oră (5.800–3.100, ceea ce reprezintă o creștere de 87%). Ratele altor procese ar crește și ele. Cu toate acestea, aceasta este o schimbare costisitoare.

b. Îmbunătățirea continuă a procesului

Fiecare angajat este încurajat să îmbunătățească operațiunile și lucrul cu mașinile în fiecare zi. Această abordare susține reducerea pierderilor în fiecare proces. Acest lucru ne obligă să luăm în considerare acțiuni de îmbunătățire continuă pentru a crește fluxul printr-un blocaj. Aproximarea potențialei îmbunătățiri într-un proces de blocaj este o problemă esențială și ar trebui să înceapă cu ceea ce se știe despre proces la punctul de plecare. Mai jos prezintă statisticile măsurate ale timpului de ciclu al Procesului D.

În primul rând, este clar că acest proces crucial al sistemului are o variabilitate extremă, deoarece abaterea standard a datelor este de 70% din media C/T. Ținta de îmbunătățire ar putea fi atingerea nivelului de productivitate al procesului cel mai apropiat de blocaj. Dacă C/T (realist, necorectat) al Procesului D ar fi de 1,5 secunde, productivitatea (corectată) ar ajunge la cea a Procesului E. Această constatare înseamnă că Procesul D și Procesul E ar avea aceeași productivitate pentru o anumită structură. Cu alte cuvinte, procesele D și E ar avea un flux de producție echilibrat presupunând că structura comenzii este cea prezentată mai sus.

În primul rând, este clar că acest proces crucial al sistemului are o variabilitate extremă, deoarece abaterea standard a datelor este de 70% din media C/T. Ținta de îmbunătățire ar putea fi atingerea nivelului de productivitate al procesului cel mai apropiat de blocaj. Dacă C/T (realist, necorectat) al Procesului D ar fi de 1,5 secunde, productivitatea (corectată) ar ajunge la cea a Procesului E. Această constatare înseamnă că Procesul D și Procesul E ar avea aceeași productivitate pentru o anumită structură. Cu alte cuvinte, procesele D și E ar avea un flux de producție echilibrat presupunând că structura comenzii este cea prezentată mai sus.

C/T minim observat este de 1 sec., dar prima cuartilă este de 2,1 sec. Prin urmare, obținerea unui C/T de 1,5 pare a fi o provocare destul de mare pentru această organizație, deși nu este imposibil. Orice îmbunătățire a stabilității procesului și a medianei C/T va aduce beneficii sistemului deoarece acesta este un blocaj. Este probabil ca, în cazul în care o companie derulează un program de îmbunătățire intensificat, C/T poate fi redus în mod realist și credibil sub prima cuartilă, ceea ce oferă o productivitate corectată de aproximativ 4.000 de articole pe oră. Totuși, este clar că pentru ca îmbunătățirea continuă să fie eficientă, este nevoie de hotărârea puternică a managerilor și trebuie să acopere întregul proces de fabricație, nu doar o singură stație de lucru.

c. Modificări în structura comenzilor

Căutarea unei programari favorabile de produse și a unui mix optim de produse sunt destul de des obiectivele studiate ale implementării. Cu toate acestea, în cazul sistemului de producție investigat, problema este că diversele produse afectează în mod neuniform sarcinile proceselor individuale. Prin urmare, în acest caz, scopul este de a căuta o structură de produs care să rezulte într-un flux echilibrat în toate procesele sistemului.

De remarcat faptul că sistemul de fabricație studiat constă din șase procese și execută comenzi cuprinzând maximum doar patru procese. În plus, există multe comenzi care sunt efectuate printr-un singur proces. Dacă structura de programare s-ar schimba în mod favorabil, sarcinile de producție ar fi echilibrate în toate procesele dacă această structură este realistă.

![]()

Ideea unui flux echilibrat în TOC se bazează pe a exploata pe deplin potențialul fiecărui proces și a stabilit un flux egal între ele. Vizând această stare, este necesar să se înceapă cu procesul cu cea mai mare productivitate. Aceasta înseamnă să începeți cu Procesul A, deoarece are cel mai scurt C/T. Dacă acest proces este exploatat pe deplin, el stabilește ritmul pentru întregul sistem, care este la nivelul de 18.000/h (productivitate corectată). Această constatare înseamnă că toate volumele de producție curg prin acest proces (A). Pentru a exploata pe deplin celelalte procese din sistem, implicarea celorlalte procese ar trebui să fie așa cum este prezentat în tabelul de mai sus primul rand.

După cum este prezentat în tabel, implicarea procesului actual și cea țintă diferă foarte mult. Ar fi nevoie de o schimbare totală a structurii comenzii, ceea ce, potrivit managerilor din companie care au fost informați despre țintă, cu siguranță nu este fezabilă. Cel mai jos rând din Tabelul 5 prezintă strategia de piață pentru fiecare proces. Semnul „↑” reprezintă o creștere a acestui angajament în proces (înțeles ca procent în volume) iar „↓” reprezintă o scădere. Acestea pot fi obținute prin ajustarea prețurilor oferite și a intensității activităților de marketing.

Ce soluție ar trebui aplicată?

După cum sa prezentat mai sus, sunt posibile cel puțin trei soluții pentru creșterea debitului în sistemul de fabricație studiat. Toate sunt diferite. Una este instalarea unei noi unități de producție. Un altul este introducerea unui proiect Kaizen, care nu poate fi realizat fără o strategie continuă mai largă în companie. Al treilea depinde de modificarea structurii comenzii de producție, iar acesta este probabil unul dintre cele mai mari riscuri în ceea ce privește creșterea vizibilă a fluxului de producție al sistemului. În tabelul de mai jos sunt evaluate trei soluții de îmbunătățire. În timpul interviurilor aprofundate cu managerii au apărut patru criterii de evaluare. Acestea sunt următoarele:

- Eficacitatea (probabilitatea de succes);

- Scara investițiilor (angajamentul financiar);

- Eforturile necesare pentru realizarea îmbunătățirii (de către manageri și întregul personal);

- Dificultate, care reflectă cât de mult sunt necesare abilitățile managerilor și ale altor angajați (cunoștințe și profesionalism necesare).

![]()

Nu există nicio îndoială că instalarea unei noi unități de producție ar crește în cele din urmă productivitatea (soluția este eficientă) la blocajul identificat. Cu toate acestea, este asociată cu o cheltuială mare. Celelalte două opțiuni sunt mai puțin sigure în ceea ce privește creșterea fluxului de producție într-un timp scurt. Cu toate acestea, dacă sunt introduse sistematic și persistent, ar putea aduce o creștere și mai mare decât o nouă unitate de producție.

TOC propune mai multe măsuri. Cele de bază sunt:

- producția în termeni monetari,

- stocul în termeni monetari

- cheltuielile de exploatare

Măsurile TOC sunt percepute ca fiind opuse cu cele ale sistemului tradițional de contabilitate care oferă o viziune globală asupra unei companii. Sistemul de producție analizat nu funcționează pe propriile produse, ci deservește operațiunile ale multor producători de produse gata făcute. În plus, nivelurile marginale sunt comparabile în toate procesele, iar orice creștere a debitului, în bani sau în volum, aduce beneficii companiei.

Stabilizarea procesului de deblocare poate aduce multe beneficii, dar trebuie de asemenea subliniat faptul că stabilizarea procesului nu poate fi efectuată doar pe un singur proces. Întregul sistemul ar trebui îmbunătățit în acest sens. În plus, acțiunile care vizează o structură mai bună a comenzii au nevoie de o strategie de vânzare pe termen lung și de mult timp pentru a avea efecte vizibile. Fiecare dintre soluțiile dezvoltate nu le exclude pe celelalte, iar o concluzie clară este că toate ar trebui introduse simultan, iar iîîn acest caz sistemul trebuie să aibă o țintă clară. Tabelul de mai jos include calculul producției țintă pentru fiecare proces care se presupune că poate fi atins după un an de muncă asiduă la îmbunătățire. Cele trei surse de creștere a productivității (soluții de îmbunătățire) sunt specificate în tabel. Nivelul țintă de producție este o reflectare a deciziei manageriale ce fel de îmbunătățire este văzută ca posibilă și întreprinsă pentru implementare.

A doua coloană conține productivitatea curentă a proceselor care sunt calculate pe baza C/T-urilor, așa cum este prezentată la început. Acesta este un punct de plecare pentru predicțiile de îmbunătățire. Coloana următoare prezintă productivitățile procesului atunci când productivitatea corectată atinge nivelul de exploatare completă a Procesului F (vezi productivitatea corectată). Acesta oferă fluxuri echilibrate în patru dintre procesele existente în sistem (Procesele B, D, E și F) în raport cu structura de ordine anterioară. Deficiențele de productivitate vor fi acoperite printr-o nouă unitate de producție (col. 4) și îmbunătățirea continuă a sistemului (col. 5). Nivelurile presupuse de creștere a productivității (în col. 5) sunt considerate a fi fezabile datorită acțiunilor Kaizen. În plus, datorită productivității mari neutilizate în Procesele A și C, se presupune că vor fi câștigate comenzi suplimentare doar pentru aceste două procese (col. 6). În final, ultima coloană (coloana 7) prezintă producția orară țintă care trebuie atinsă în cadrul ciclului de îmbunătățire asumat. Sistemul de producție nu va fi încă pe deplin echilibrat. Două procese vor reprezenta o parte semnificativă din productivitatea neexploatată, dar această problemă va fi un obiectiv de îmbunătățire după atingerea obiectivelor stabilite.

Logica analitică prezentată arată că decizia privind exploatarea unui blocaj ia în considerare multe variații și depășește un blocaj luând în considerare întregul sistem de producție. Cele de mai sus îndeplinesc așteptările celui de-al doilea pas (decizi cum să exploatezi blocajul) și al treilea (subordonează orice altceva deblocarea blocajului).

Dezbatere

Analiza de mai sus a cazului de producție permite descoperirea mai multor particularități ale implementării TOC. În ceea ce privește identificarea constrângerilor, cazul arată că o serie de metodologii posibile pot fi utilizate în acest moment. Productivitatea mașinii care este calculată folosind timpul de procesare poate fi o metodă adecvată atunci când fluxul de produse trece prin toate procesele. În sistemul studiat, atunci când se bazează pe C/T, Procesul F pare a fi un blocaj. Cu toate acestea, calcule suplimentare au arătat că un blocaj se află într-un alt process odată. Esențialul pentru identificarea blocajelor a fost inegalitate în fluxul de producție. Ne permite să găsim blocajul real al sistemului, care este Procesul D.

Studiul confirmă ceea ce a fost observat de unii cercetători că stocurile sunt un bun indicator al blocajelor într-un sistem. Cu toate acestea, ar trebui să se abordeze stocurile folosind o înțelegere profundă a fluxului de producție. În cazul studiat, stocurile mai mari au fost înainte de Procesul A care de fapt nu este un blocaj, dar au fost cauzate de diferiți factori decât limitarea fluxului de producție în acest proces. Studiul arată că problema identificării constrângerilor este foarte importantă și necesită cercetări suplimentare și îndrumări mult mai practice. Blocajul sistemului nu este evident și trebuie identificat în mod clar având în vedere caracteristicile și circumstanțele individuale ale sistemului.

În timpul planificării exploatării blocajului, este necesară o viziune largă asupra sistemului de producție. Ar trebui luate în considerare îmbunătățiri ale blocajului și alte constrângeri de „nivelul următor”. Cazul analizat arată că abordarea liniar-ciclică, adică exploatarea unui blocaj după altul, ar fi un fel de pierdere din cauza inacțiunii în sfera altor posibile îmbunătățir. Prin urmare, sunt de așteptat efecte sinergice. Ca atare, ținta de îmbunătățire nu este de a atinge nivelul de flux al următorului proces, ci mai degrabă un anumit nivel al fluxului de producție al sistemului care este posibil având în vedere constrângerile existente, acțiunile de îmbunătățire aplicabile și capacitatea companiei de a le implementa.

În primul rând, este foarte clar că identificarea locației blocajului unui sistem nu este ușoară și multe metode pot fi folosite de o companie. Acesta trebuie să fie precedat de identificarea tuturor proceselor împreună cu caracteristicile de bază, cum ar fi timpii procesului (de exemplu, C/Ts, C/Os – timpii de schimbare). Ca și în cazul studiat, dacă un sistem de producție este caracterizat de produse diverse, trebuie luată în considerare implicarea fiecărui proces. Se presupune că fiecare sistem de producție trebuie să aibă o metodologie individuală de calcul și determinare a blocajelor.

Determinarea unui blocaj este un pas crucial, iar un altul important este calculul limitărilor de flux în alte procese (constrângeri de nivel următor), atât cele de fabricație, cât și altele care determină fluxul de producție. Pentru a face față blocajelor, este necesar să se cunoască (în termeni cantitativi) și să se înțeleagă diferitele capacități dintre procese. Atunci când se înțelege un blocaj și diferențele sale față de alte procese în ceea ce privește capacitatea sa, o companie poate determina o soluție pentru cum să crească fluxul prin blocaj. Cu toate acestea, alte procese trebuie întotdeauna luate în considerare. De obicei, multe soluții pot fi implementate, iar unele dintre ele pot fi alternative, motiv pentru care este nevoie să le evaluăm, permițându-ne să facem o alegere rezonabilă între soluțiile posibile.Throughput Accounting este una dintre posibilele metodologii de sprijin în această problemă. În cele din urmă, ar trebui determinat mixul de soluții de îmbunătățire, împreună cu un punct țintă în ceea ce privește fluxul de producție și/sau productivitatea pentru întregul sistem de producție.

Concluzii

Natura secvenţială în cinci etape a implementării TOC este una dintre cele mai importante deficienţe ale acestei metodologii de management. În mod similar, cercetarea care este prezentată în acest studiu susține că urmărirea cu acuratețe a pașilor TOC prin concentrarea pe constrângeri una câte una nu este, de asemenea, adecvată. O explorare profundă a sistemului de producție studiat a relevat că cerințele practice ale diferitelor abordări, care au fost prezentate mai sus, sunt cele mai potrivite. Constrângerile sistemului ar trebui exploatate ca un set, iar rezultatul este un nou nivel al productivității întregului sistem. Pentru a atinge un nou nivel de productivitate, sistemul de producție trebuie să fi adoptat un mix de soluții de îmbunătățire care este compus dintr-o varietate de mijloace și metode.

Conform cazului de fabricație studiat, soluțiile de îmbunătățire nu pot fi concentrate doar pe un blocaj. De asemenea, necesită o înțelegere cuprinzătoare a fluxului de producție prin toate procesele și alte constrângeri potențiale. Soluțiile de îmbunătățire ar trebui selectate în mod rezonabil luând în considerare multe criterii, cum ar fi strategia de afaceri a companiei, abilitățile, activele de cunoștințe, potențialul financiar, riscurile etc. Sistemul de producție este unul complex și multidependent. Prin urmare, un plan rezonabil de îmbunătățire ar trebui să meargă împreună cu „punctul de echilibru” decis, care este noul nivel de productivitate globală a sistemului de producție.

Sistemul de fabricație studiat este caracteristic pentru diverse produse, astfel încât producția consumă în mod diferit capacitatea proceselor.

Studiul indică, de asemenea, că sistemul de producție este extrem de interconectat și unic complex, astfel încât, în timp ce se aplică TOC, este necesară o abordare extrem de individualizată a identificării blocajelor / constrângerilor și proiectării de îmbunătățire.

Prin urmare, metodologia de implementare a TOC propusă nu este un ghid, ci este doar o altă viziune asupra acestei probleme viabile. Chiar dacă aceasta este o cercetare fragmentată, ea arată amploarea provocării atunci când se implementează TOC într-un sistem de producție.

0 Comentarii